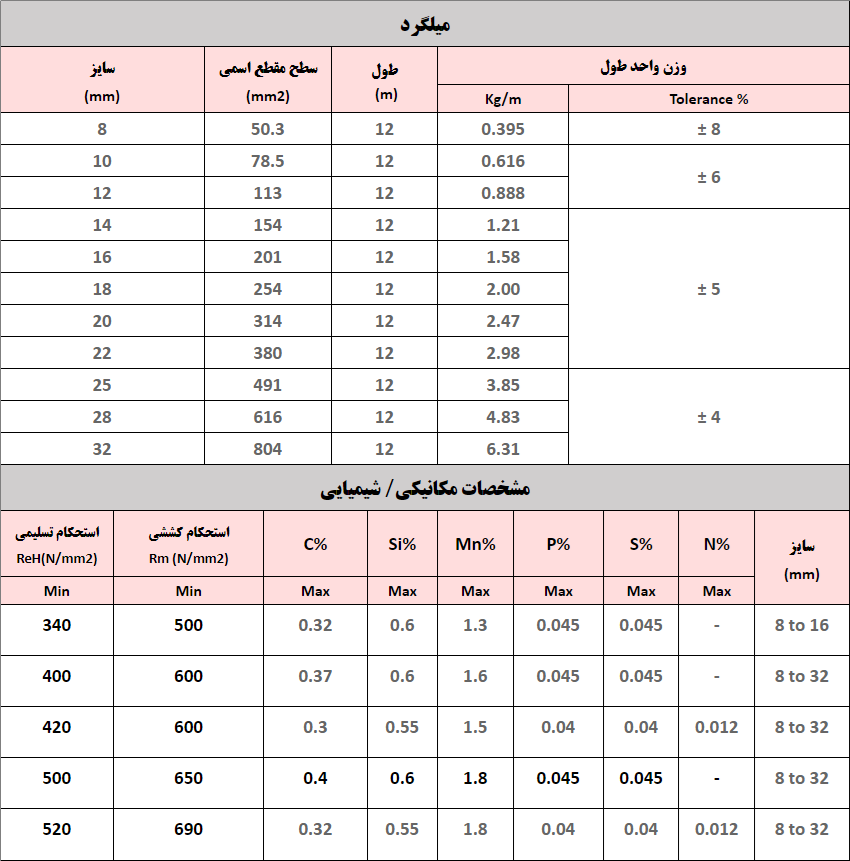

میلگرد

میلگرد

آماده سازی شمش شمش های مصرفی در خطوط تولید میلگرد یا بصورت داخلی توسط واحد ذوب تولید شده یا از تأمین کنندگان معتبر که توسط واحد کنترل کیفیت ارزیابی گردیده اند خریداری می گردد که پس از نمونه برداری و کنترل دقیق، در صورت تأیید توسط این واحد، وارد انبار مواد اولیه گردیده و براساس نیاز تولید به خطوط تحویل داده می شود. پس از آماده سازی و برش، شارژ شمش ها به کوره انجام می گیرد. پیشگرم شمش های فولادی ورودی به کوره (حدود 1150 تا 1250 درجه) حرارت داده می شوند تا برای فرآیند نورد آماده گردند. طی این فرآیند شمش آماده شکل پذیری خواهد شد. نورد اولیه (رافینگ) در این مرحله از نورد، شمش فولادی نرم شده از بین غلتک ها طی چند مرحله رفت و برگشت عبور می کند تا به سطح مقطع مناسب رسیده و از سطح مقطع شمش کاسته شده و طول آن افزایش یابد. نورد میانی پس از رسیدن به سطح مقطع مناسب، شمش وارد استندهای میانی نورد می شود. که در این مرحله بر حسب سایز میلگرد تولیدی از تعداد متغیر استندها با کالیبرهای متفاوتی استفاده می شود. نورد پایانی در آخرین مرحله نورد میلگرد وارد مرحله آج زنی شده و با توجه به گرید و استاندارد مد نظر، آج و طرح روی میلگرد ایجاد می شود. ترمکس در صورتیکه محصول برای رسیدن به استحکام مطلوب، نیاز به استفاده از ترمکس داشته باشد، محصول بعد از مرحله آج زنی وارد سیستم ترمکس شده و با استفاده از فشار و دمای کنترل شده ی آب، فرآیند QST بر روی آن انجام گردیده و باعث استحکام بالای میلگرد می گردد. برش و بسته بندی پس از خنک کاری در بستر متحرک، عملیات برش کاری توسط گیوتین انجام گردیده و بستهبندی محصول در طول و وزن های استاندارد انجام گرفته و پس از تائید کارشناسان کنترل کیفیت با نصب لیبل و مشخصات محصول به انبار محصول تحویل داده می شود.